批量生產與首件試制不同,推開實驗室的大門邁進生產車間,關注的就不僅僅是如何打印出一個合格的工件,而是如何穩定可靠的生產出一批合格的產品。

從原材料到成品檢測的全面質量管理和持續不斷的成本優化,才是推動技術應用從1到N的關鍵。

格智學院專訪中國兵器科學研究院寧波分院絲材打印中心

副主任子集團科技帶頭人、研究員 明珠

視頻內容經授權發布,部分產品畫面因保密要求不得完整展示

視頻時長約19分鐘

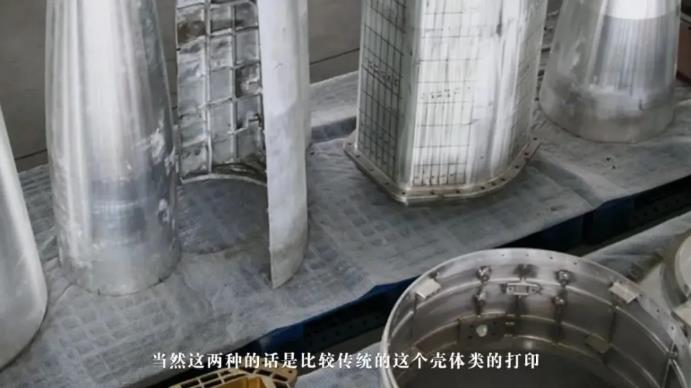

導彈由動力裝置、制導系統、戰斗部和彈體組成。彈體是導彈的盔甲,它包括彈身、彈翼、尾翼、舵面等部分。鋁合金因為具有較高的強度和剛度,以及較好的工藝成型性能,通常被用來制造導彈的蒙皮和彈翼,傳統采用鑄造或卷焊工藝進行制備。然而鑄造工藝存在內應力大、變形大、特殊位置容易出現裂紋等問題,且無法響應復雜程度日益增加的產品設計要求。

成立于2017年5月,中國兵器工業集團第五二研究所(中國兵器科學研究院寧波分院)絲材打印中心專注于響應兵器及三航飛行器、彈箭類產品需求,不斷攻克材料、工藝、裝備等方面的關鍵技術,5年間已采用電弧增材制備30余個型號1000余件產品,已實現電弧增材技術在多個型號的小批量生產應用及驗證。

異形、復雜、多筋結構電弧增材優勢明顯

框架類產品,結構特點是厚薄差異大,鑄造過程中容易出現開裂。同時鑄造是完全拘束狀態內應力大,從而導致變形大,而電弧增材是自由無拘束狀態,打印后應力小變形小。

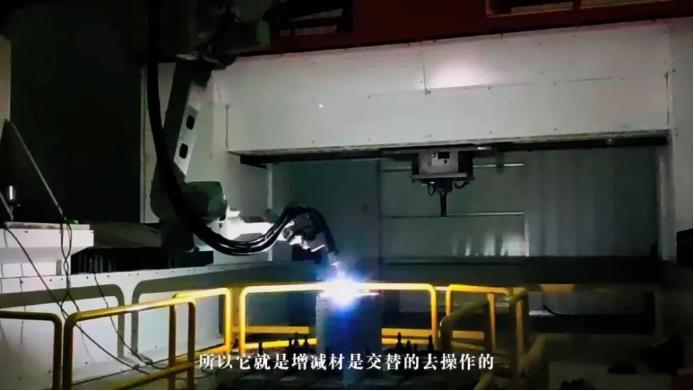

結構異形或內部結構復雜的產品,鑄造出現缺陷的情況更多,甚至有的缺陷無法探傷,微裂紋可能會在使用中延展開,產生大問題。采用增材與減材交替復合加工的方法,可以直接完成大型異形復雜結構產品的制備,且減少缺陷、減少變形。

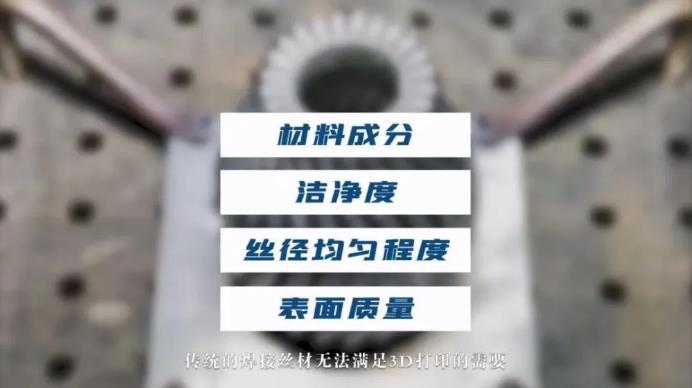

傳統焊絲無法滿足電弧增材需要

從材料來說,材料的成分、潔凈度、絲徑均勻程度、表面質量等等都至關重要。對于絲材電弧增材來說,傳統的焊接絲材無法滿足需要。因為焊接往往以連接為目的,比如兩塊板材之間的對接或角接,更多關注的是垂直于焊縫方向的二維性能,而3D打印是三維的,需要關注XYZ三維空間甚至任意角度的性能,都要盡可能同性,而要減小各向異性,就對絲材成分控制、潔凈度要求極高。而不均勻的絲徑、表面的劃傷、油污、氧化等,都可能造成產品制備過程中的夾渣、氣孔等缺陷,最終影響產品成品的質量。

五二所對材料的經驗可以追溯到上世紀90年代,發展至今已經形成從材料開發、材料制備到產品制備的包括原材料,工藝,裝備,后處理,檢測的完整產業鏈.

歷經六代裝備迭代演進

除材料之外,工藝也是控形和控性的關鍵因素,控形和控性需要打印路徑的合理規劃,還有熱處理、機加工等后處理過程中對變形的控制。

打印工藝也離不開裝備,從第一代“機器人+焊機+工作臺”的簡單配置,到第五代商業化程度極高的數字化大型標準設備,到第六代智能化的原位增減復合裝備,絲材打印中心將多年來積累的工藝實戰經驗融合進了生產裝備的不斷迭代之中,目前擁有增材裝備20套,其中鋁合金增材裝備18套,鈦合金增材裝備2套。

電弧增材制造未來“島”

絲材打印中心在未來2-3年內會規劃建設可以實現智能化工序規劃及調度的電弧增材制造工藝“島”,將目前已經實現的工藝參數數字化、熔滴監控數字化,以及熱處理過程感知等數字化手段集成其中,用于批量產品的生產。

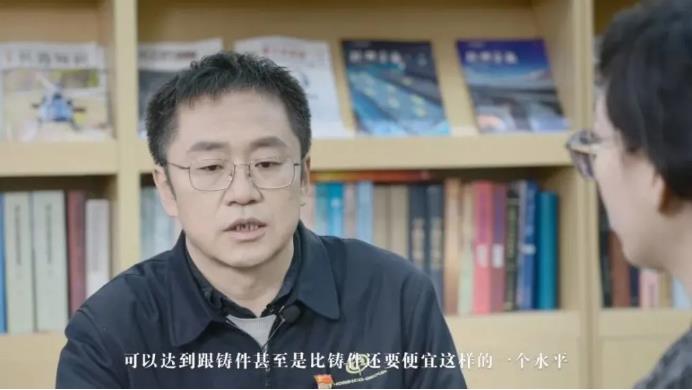

進一步降低成本推廣民用市場

通過多年的積累,目前基于絲材打印中心的經驗和評估,電弧增材技術在目前導彈殼體小批量打印的場景中,已經可以實現與鑄造成本持平甚至更低,從某種程度上顛覆了普遍對于3D打印技術成本更高、更適用于研發試制場景的刻板印象。

未來,隨著裝備、工藝、材料的進一步進化發展,實現大型復雜多材料、低成本、數字化、智能化的電弧增材,并將這項技術大量推廣到民用的市場,是最終的目標。

該文章轉載于“南極熊3D打印網”如果您發現本網站上有侵犯您的知識產權的內容,請與我們取得聯系,我們會及時修改或刪除